Дмитрий

Сергеевич Голованов,

канд. техн. наук, ведущий специалист опытно-технологической

лаборатории

Альберт Николаевич Рябов,

канд. техн. наук, доцент кафедры «ТАДиОМ»,

ОАО «НПО «Сатурн», ФГБОУ ВПО «РГАТУ имени П.А.Соловьева»

В статье рассмотрены вопросы рациональной организации

производства в условиях ограниченности производственных

ресурсов машиностроительных предприятий. Приведены примеры

решения с использованием корпоративной системы «SOLARIS ERP».

Производственная деятельность современных машиностроительных

предприятий изобилует множеством ограничений. Проблемы,

встающие перед предприятием и усложняющие процесс управления

производством, включают изменяющийся цикл производства,

непостоянство объемов заказов, наличие технических

ограничений в производстве («узкие места») и многое другое.

Зачастую решение подобных проблем производители пытаются

найти за счет создания новой или внедрения существующей

автоматизированной системы управления предприятием (АСУП).

Доступные на момент планирования производственные ресурсы

предприятия (преимущественно, основные фонды и трудовые

ресурсы предприятия) определяют возможности производства.

При недостаточном количестве, они ограничивают

производственные возможности предприятия, «тормозя» процесс

перемещения заготовок по технологической цепочке, а при

достаточном, или избыточном количестве, позволяют выполнить

заказ гораздо быстрее посредством параллельного выполнения

работ. Любое жизнеспособное решение, принимаемое при

управлении производством, обязательно должно учитывать

ограничения, накладываемые производственными ресурсами

предприятия. При этом следует помнить, что отсутствие учета

индивидуальной производительности производственных ресурсов

предприятия не позволяет адекватно оценивать потребность в

производственных ресурсах при выполнении оперативного

планирования.

Алгоритм планирования, используемый в корпоративной системе

«SOLARIS ERP» позволяет найти решение, удовлетворяющее

вышеперечисленным требованиям. Рассмотрим пример его

функционирования.

Осуществление оперативного планирования работ

машиностроительного предприятия требует следующей исходной

информации:

1) плановая программа выпуска;

2) структура выпускаемого изделия;

3) информация о наличии незавершенного производства и его

объемах на складах и/или в производстве;

4) действующая технология изготовления и размеры

производственных партий;

5) сведения об основных фондах и трудовых ресурсах

предприятия, а также график их работы.

Последовательное формирование и обработка перечисленной

исходной информации в корпоративной системе «SOLARIS ERP»

осуществляется следующим образом.

Плановая программа выпуска (список изделий, планируемых к

изготовлению, с указанием их количества, приоритета запуска

и производственного заказа) может быть внесена в систему как

вручную, так и импортирована из плана продаж (электронного

журнала заказов предприятия). При этом, заказы от различных

контрагентов могут быть объединены в сводные

производственные заказы для оптимизации изготовления

одинаковых деталей, сборочных единиц или изделий, условно

называемых товарно-материальными ценностями (ТМЦ).

В зависимости от параметров расчета, планируемое требование

к производству на изготовление заказанных ТМЦ может быть

просуммировано с учетом приоритетности отдельных заказов,

или разделено на разные партии (также с учетом их

приоритетов).

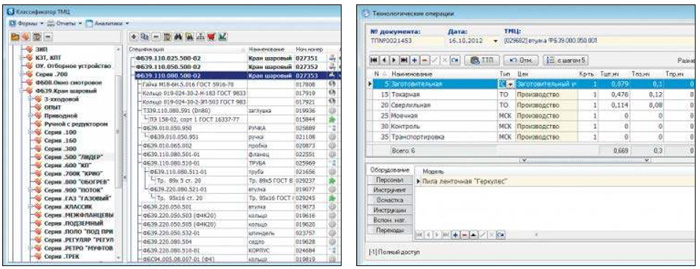

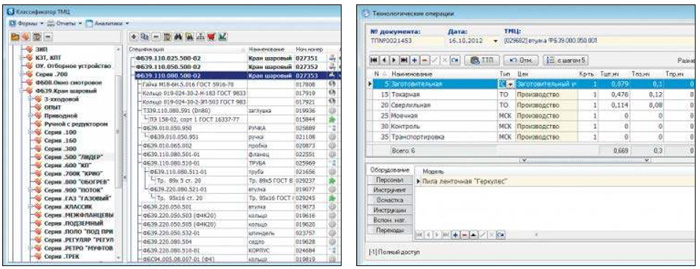

Сведения о структуре изделия заносятся и хранятся в едином

классификаторе ТМЦ (рис. 1). Причем, в нем ведется и

хранится информация не только обо всех деталях и сборочных

единицах (ДСЕ), или готовых изделиях (ГИ), изготавливаемых

на предприятии, но также и о материалах и покупных

комплектующих изделиях (ПКИ), закупаемых у внешних

контрагентов. Каждая ДСЕ или ГИ имеет состав (спецификацию)

с заведенными нормами расхода. Данная информация позволяет

получить линейную структуру для определения норм расхода ДСЕ

на любом уровне вложенности в ГИ.

Помимо требований, устанавливаемых программой выпуска,

количество ДСЕ, планируемых к запуску, может определяться

наличием определенного страхового запаса, необходимого для

обеспечения бесперебойной работы производства.

Таким образом, план выпуска продукции позволяет однозначно

сказать, что должно производиться для каждого

производственного заказа.

Информация о наличии незавершенного производства (или

готовых ТМЦ) и его объемах на складах и/или в производстве

хранится в программных контурах «Складской учет», или «Диспетчирование».

Эта информация позволяет скорректировать количество ТМЦ,

планируемых к изготовлению, с учетом ранее изготовленной

продукции, что позволяет определить фактическую потребность

в ДСЕ для планируемой программы выпуска. Дополнительно,

количество ТМЦ, планируемых к изготовлению, может быть

скорректировано с учетом требуемого размера страхового

запаса, обеспечивающего бесперебойную работу производства.

Рис. 1.

Рис. 1. Классификатор ТМЦ

Рис. 2. Технологические операции

Учет вышеперечисленных факторов позволяет определить

планируемые объемы выпуска ТМЦ.

Оперативное планирование производства не может

осуществляться качественно без учета принятой технологии

изготовления и размеров производственных партий. Программный

модуль «Технология изготовления» позволяет осуществлять

ведение информации о стадиях преобразования (технологических

операциях) ДСЕ в ходе технологического процесса

изготовления. В модуле определяются нормы времени для каждой

операции, а также осуществляется выбор из базы данных

предприятия задействованных ресурсов (оборудование,

приспособления, персонал и т.п.) (рис. 2).

Модуль «Технология изготовления» позволяет дополнительно для

каждой операции или каждого полуфабриката указать размер

операционной партии запуска. Данная информация позволяет

получить партии запуска в полуфабрикатах, с определением

трудоемкости обработки каждой отдельной партии и указанием

применяемого оборудования.

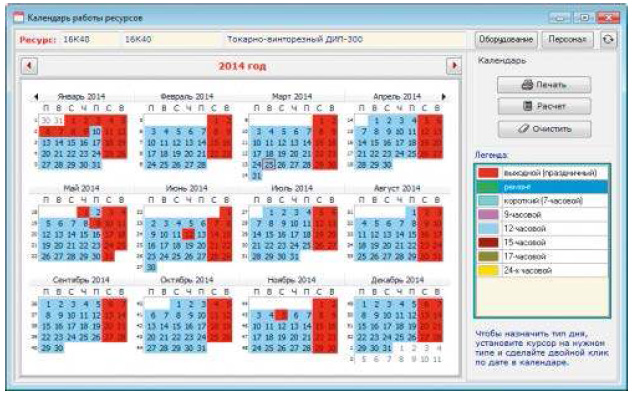

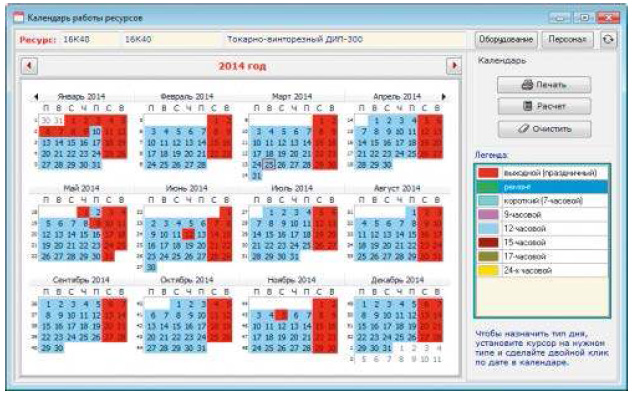

Получив информацию об объемах партий запуска и

задействованном оборудовании, необходимо ее согласовать с

фактическими ресурсами производства с учетом принятого

индивидуального или группового графика работы (рис. 3).

Рис. 3.

Рис. 3. Индивидуальный календарь работы ресурсов

Оборудование различных моделей (выбранных в техпроцессе)

согласуется с данными электронного справочника «Ресурсы

цехов».

Для каждой единицы парка технологических ресурсов

(оборудования) возможно ведение индивидуального

производственного календаря, учитывающего рабочее расписание

станка (время его работы в каждую смену с учетом общего

графика работы предприятия) и планово-предупредительные

ремонты (ППР). Таким образом, для каждого конкретного

ресурса учитываются и хранятся временные интервалы,

определяющие его занятость.

При расчете плана производства все партии запуска в строгом

порядке, исходя из приоритета запуска, уровня входимости в

состав готового изделия, а также ритма запуска,

распределяются по имеющемуся на момент расчета парку

производственных ресурсов с целью обеспечения максимальной

загрузки оборудования и минимальных сроков исполнения

производственной программы.

При запуске партии действуют 2 основных постулата:

- партия планируется к изготовлению, когда известна дата

выпуска партии(й) ее входящих ДСЕ;

- партия планируется к распределению по конкретным ресурсам

указанного в технологическом процессе типа, дата

«освобождения» которых самая ранняя.

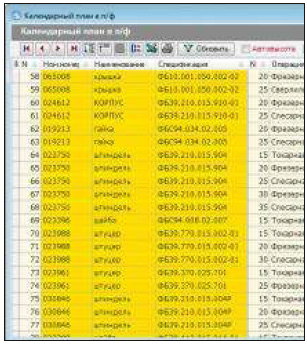

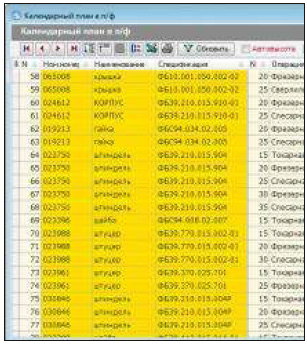

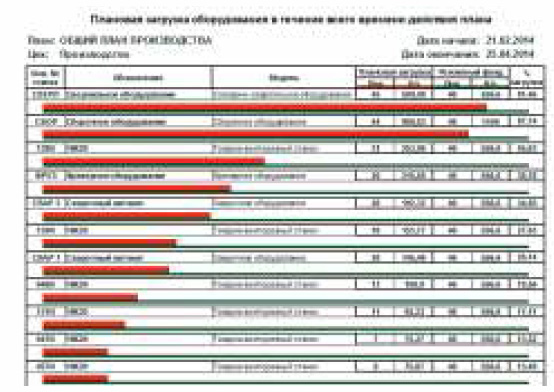

Распределив все партии запуска между доступными ресурсами,

может быть получена информация о дате и времени

использования производственных ресурсов (рис. 4). Это

позволяет получить сроки выполнения плана выпуска готовой

продукции в целом, и каждого производственного заказа в

частности.

Рис. 4.

Рис. 4. Календарный план производства

Таким образом, для того, чтобы в минимальные сроки выполнить

план производства, корпоративная система «SOLARIS ERP»

предоставляет в наше распоряжение картину, отвечающую на

вопросы: «ЧТО?», «СКОЛЬКО?», «КАКИМИ ОБЪЕМАМИ?», «КОГДА?» и

«ГДЕ?».

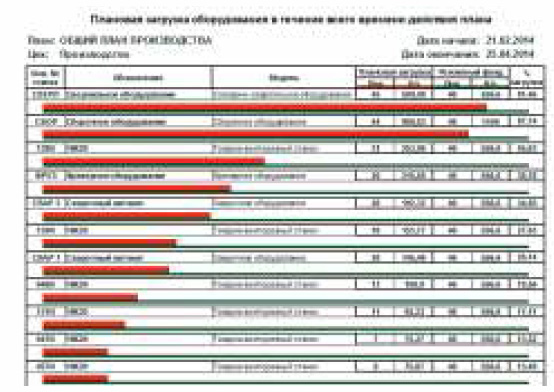

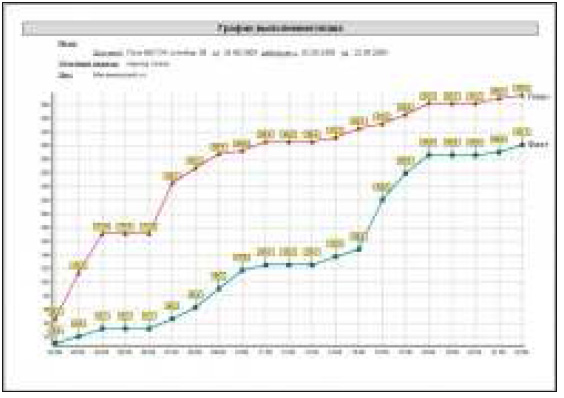

Если рассчитанные системой сроки выполнения плана не

устраивают проектировщика, можно выявить «узкие места»

производства с помощью автоматически формируемых графиков

загрузки оборудования (рис. 5). В частности, можно применить

ряд корректировок исходных данных, позволяющих сократить

время исполнения производственной программы.

Самым радикальным способом является увеличение парка

производственного оборудования (приобретение станка,

являющегося «узким местом» производства). Альтернативой

этому может быть увеличение времени работы в смену

конкретного станка.

Рис. 5.

Рис. 5. Графики загрузки оборудования

Также возможен вариант с использованием альтернативных

технологических процессов (закрепленных за ДСЕ параллельно с

базовым вариантом и хранящихся в модуле «Технология

изготовления»), позволяющих задействовать менее загруженное

производственное оборудование.

Кроме того, возможно выполнить корректировку объемов

производственных партий (как правило, чем меньше

трудоемкость партии запуска, тем больше шанс запланировать

ее в наиболее ранний «свободный временной интервал» станка,

а также чем меньше партия запуска, тем быстрее она проходит

«узкие места»).

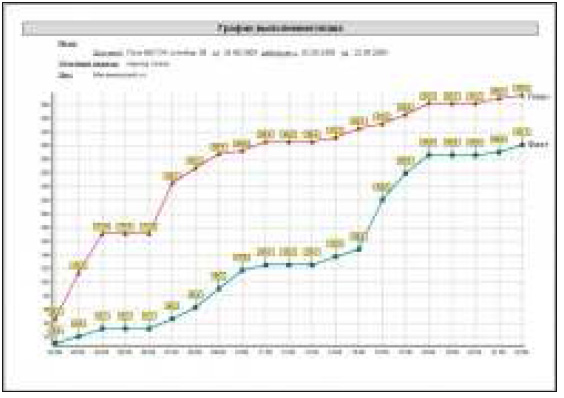

Выполнение плана далеко не всегда осуществляется, как было

запланировано ранее (поломки оборудования, «человеческий

фактор», срывы сроков поставок и т.д.). В этих условиях

выигрывает тот, кто быстро умеет перестраиваться,

оптимизировать сменно-суточные задания и наиболее эффективно

задействовать производственные ресурсы. Необходимо

оперативное понимание того, как изменяются сроки исполнения

заказа, чтобы успевать вовремя реагировать на изменяющиеся

производственные условия (рис. 6).

Расчет плана в «SOLARIS ERP» на 10000 партий запуска

занимает не более 1 минуты. Это позволяет использовать такой

подход для оперативного планирования, обеспечивая

возможность моделирования различных вариантов для того,

чтобы быстро добиться требуемого результата, оптимизировав

сменно-суточные задания.

Рис. 6.

Рис. 6. График выполнения плана

Качественное и точное планирование производства и

составление графиков — это ключевой аспект любой

производственной деятельности. Планирование потребностей в

ресурсах и составление производственных графиков — это две

составляющие производственного и календарного планирования.

Очень большое значение имеет точность в расчетах потребности

в полуфабрикатах и сырье, а также продолжительности

производственного цикла, затрат на сырье, издержек

складского хранения, издержек вследствие дефицита запасов и

себестоимости продукции. Большинство ERP-систем,

представленных сегодня на рынке, не могут справиться с этими

задачами с высокой степенью точности.

В условиях современной конкуренции трудно переоценить

важность снижения издержек за счет уменьшения длительности

производственного цикла, снижения объемов складских запасов,

затрат на материалы и т.д. Большинство таких проблем может

быть решено с помощью представленной методики планирования.

Внедрение системы, учитывающей ограниченный характер

ресурсов, а также использующей гибкий алгоритм календарного

планирования, позволяет снизить издержки и тем самым,

увеличить долю прибыли на инвестированный капитал.