Виталий

Николаевич Ситников,

аспирант кафедры ОП и УК РГАТА имени П. А. Соловьева

В данной работе рассматриваются основные методы работы с

предприятиями — поставщиками и предложения по интеграции и

использованию этих методов с использованием мирового опыта.

Использование комплексного подхода к совершенствованию

системы качества по работе с поставщиками с использованием

мирового опыта обеспечит стабильность качества закупаемой

продукции у поставщиков и развитие партнерских отношений.

Аудит, заказчик, закупки, качество, поставщики, процесс,

потребители

Виталий

Николаевич Ситников,

аспирант кафедры ОП и УК РГАТА имени П. А. Соловьева

В данной работе рассматриваются основные методы работы с

предприятиями — поставщиками и предложения по интеграции и

использованию этих методов с использованием мирового опыта.

Использование комплексного подхода к совершенствованию

системы качества по работе с поставщиками с использованием

мирового опыта обеспечит стабильность качества закупаемой

продукции у поставщиков и развитие партнерских отношений.

Аудит, заказчик, закупки, качество, поставщики, процесс,

потребители

В настоящее время российское машиностроение в области

производства газоперекачивающих агрегатов переживает этап

подъема. Мировой лидер по добыче и транспортировке газа ОАО

«Газпром» нацелен на создание новых магистральных

газопроводов, в том числе строительство газопроводов по

проектам «Северный поток», «Голубой поток» и «Сила Сибири».

Для реализации данных проектов ОАО «Газпром» начал закупать

и планирует закупить еще у машиностроительных компаний ряд

газоперекачивающих агрегатов, соответствующие современным

требованиям по качеству, экологическим характеристикам,

топливной эффективности, автоматике, внешнему виду и прочим

параметрам. Таким образом, чтобы стать поставщиком ОАО

«Газпром» нужно изготавливать продукцию соответствующую его

требованиям или он найдет себе кого-то другого, способного

это сделать быстрее и лучше.

Проблема качества в любой отрасли, в том числе и

машиностроении, становится актуальной тогда, когда развитие

технологии и рынка приводит производителя к необходимости

более внимательно относиться к требованиям общества и

потребителя. Проблема качества становится ключевой для

российских организаций.

Затраты компании на закупку сырья и комплектующих деталей у

предприятий-поставщиков составляют в среднем 50-70%

себестоимости выпускаемой продукции, поэтому производство

продукции, отвечающей требованиям покупателя, находится в

прямой зависимости от качества поставляемой продукции

предприятий-поставщиков.

От эффективности системы по работе с поставщиками во многом

зависит успешное выполнение производственной программы, а

также достижение экономических показателей всего

предприятия. В связи с этим эффективная работа с

предприятиями-поставщиками имеет большое значение для

изготовителя продукции.

В настоящее время на современных машиностроительных

компаниях применяется ряд методов работы с поставщиками с

целью контроля, улучшением качества закупаемой продукции и

развития партнерских отношений.

1. Анализ и заключение договора на закупаемую продукцию

Договор — это выраженное в форме документа, связанное

юридическими обязательствами соглашение заказчика и

поставщика, устанавливающее их права и обязанности.

Качество продукции напрямую зависит от качества составления

договора. Следует рассматривать два аспекта работы с

договором до его заключения: разработка договора заказчиком

и анализ договором поставщиком.

Анализ договора – систематическая деятельность,

предпринимаемая поставщиком до подписания договора, чтобы

убедиться, что требования к продукции точно определены,

избавлены от двусмысленности, документально оформлены и

могут быть выполнены сторонами договора.

В договоре с поставщиком должны быть обязательно отражены

следующие аспекты:

- технические требования и требования по качеству

предъявляемые к продукции;

- гарантийный срок на продукцию;

- возможность проведения аудитов системы качества

поставщика;

- предоставление с продукцией обязательных сопроводительных

документов (сертификаты, паспорт или декларация

соответствия).

Лучшим вариантом оформления требований к продукции

поставщиков является разработанная инструкция, в которой

будут учтены все требования по качеству. Инструкция должна

быть адаптирована для каждого вида продукции и включена в

договора с поставщиками.

2. Оценка предприятия-поставщика

В соответствии со стандартом ИСО 9001 организация должна

оценивать и выбирать поставщиков на основе их способности

поставлять продукцию в соответствии с требованиями

организации.

В настоящее время существует четыре способа получения

информации о поставщике:

- анкетирование;

- телеконференция;

- поиск информации о поставщике в Интернет;

- проведение аудита системы качества поставщика.

Аудит — систематический и независимый анализ, позволяющий

определить соответствие деятельности и результатов в

области качества запланированным мероприятиям, а также

эффективность внедрения мероприятий и их пригодность

поставленным целям.

Аудиты предприятий-поставщиков проводятся с целью:

- определения способности поставщиков обеспечить поставку

продукции требуемого уровня качества;

- предупреждения снижения уровня качества закупаемой

продукции;

- установления системы взаимоотношений с поставщиками по

реализации совместных программ в области качества.

Эффективность проведенных проверок выражается в снижении

уровня дефектности продукции, поставляемой

предприятиями-поставщиками.

При проведении аудита проверяется не отдельный участок, а

система предприятия в целом, как предприятие обеспечивает

изготовление продукции в соответствии с нормативными

документами.

3. Входной контроль продукции

Входной контроль — это контроль поступающих материалов,

полуфабрикатов и комплектующих изделий в целях их

выбраковки до запуска в производство. Входной контроль

является частью общей системы контроля, обеспечивающей

надежность и качество выпускаемых изделий.

Сам процесс входного контроля не имеет непосредственного

влияния на количество продукции с несоответствиями,

поставленной поставщиками. Однако данные, полученные по

результатам входного контроля, являются средством

управления качеством работы поставщиков.

Главная цель входного контроля — накопление данных для

выбора поставщиков и для совершенствования эффективности

работы действующих поставщиков.

Бюро входного контроля (БВК) осуществляет входной контроль

(ВК) закупленной продукции. БВК отвечает за входной

контроль материалов и полуфабрикатов, поступающих на

предприятие, проверку сопроводительной документации на

поставляемую продукцию, внешний осмотр продукции в

состоянии поставки, проверку комплектности, проверку

соответствия маркировки сопроводительной документации,

марки материала. Процесс контроля не добавляет ценности

продукту, он призван не допустить в производство покупную

продукцию, не соответствующую требованиям компании.

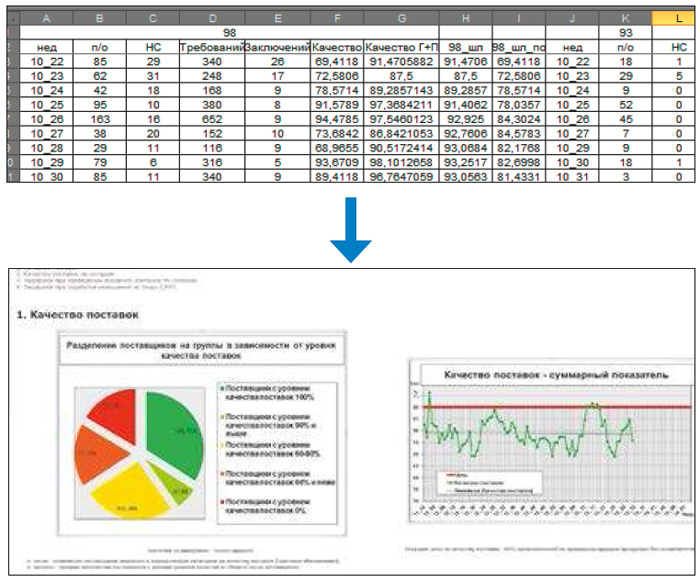

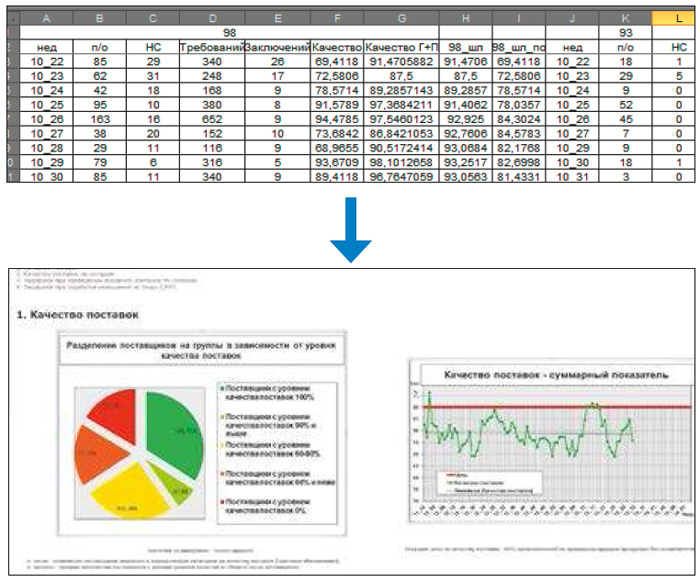

4. Постоянный мониторинг качества закупок

Записи по результатам входного контроля должны быть обобщены

в журнал, желательно в электронном виде с целью дальнейшей

обработки информации. С помощью электронных данных можно

строить сводные таблицы или графики по разным темам,

например: по разным складам, поставщикам, видам закупаемой

продукции. Вся информация по входному контролю продукции

должна быть наглядной и понятной для анализа. Анализ

необходим для разработки корректирующих и предупреждающих

действий, направленных на улучшение закупаемой продукции,

нельзя довольствоваться только коррекцией.

5. Приемочный контроль на поставщике

Приемочный контроль на поставщике — это контроль продукции,

осуществляемый заказчиком с целью подтверждения ее

соответствия до отгрузки.

Приемочный контроль на предприятии-поставщике значительно

снижает уровень дефектности поставленной продукции.

Приемочный контроль применим при единичном производстве,

однако его невозможно осуществлять при больших объемах

серийного производства для каждой партии изделий. Это

экономически неэффективно, особенно если поставщик

географически удален. Кроме того, приемочный контроль

представляет собой быстрый способ предотвращения поставки

некачественной продукции, решает проблемы потребителя, но не

производителя товара. Решение проблемы дефектных изделий

через приемочный контроль приводит к увеличению расходов,

то есть сокращению прибыли, росту цены изделия, снижению

уровня его конкурентоспособности. Выявление дефектов путем

контроля увеличивает число переделок и количество отходов.

В качестве альтернативы предлагается делегирование

полномочий надзора за качеством специалисту по качеству

поставщика. Для этого представитель поставщика проходит

специальное обучение. Представитель с делегированными

полномочиями будет собирать реальную информацию по уровню

дефектности для осуществления анализа стабильности

процесса. По результатам входного контроля на предприятии

заказчика невозможно оценить стабильность процесса, так как

часть продукции отбраковывается на предприятии-поставщике

или качество скрыто от контролей, например сварные

соединения или лакокрасочные покрытия.

Рис. 4. Наглядное представление данных входного контроля продукции для анализа и принятия решений

Функции специалиста по качеству:

- сбор статистических данных по процессу;

- предварительный анализ состояния процесса;

- проверка аттестации специалистов, методик (технологий) и

оборудования, использованного при изготовлении продукции;

- сбор данных и построение контрольных карт для анализа

стабильности процесса;

- надзор за деятельностью по качеству поставщика;

- отбраковка продукции с несоответствиями.

Нахождение такого специалиста на предприятии-поставщике

позволяет контролировать процесс, срочно принимать

корректирующие воздействия в случае обнаружения

разлаженности процесса, а, следовательно, снизить

количество продукции с несоответствиями от данного

поставщика.

6. Передача технической и нормативной документации

поставщикам и обмен информацией

Значительное влияние на качество продукции поставщиков

оказывает своевременный обмен актуальной информацией.

Непредставление или несвоевременное доведение информации по

заказываемой продукции до служб, взаимодействующих с

поставщиками, и до поставщиков может привести к

непреднамеренному невыполнению поставщиками требований

заказчика. В данном контексте вопрос обмена актуальной

информацией можно рассматривать в трех аспектах: обмен

информацией внутри предприятия между подразделениями,

доведение поставщиком актуальной информации до предприятия,

доведение до поставщика актуальной информации.

В настоящее время несвоевременный обмен актуальной

информацией между подразделениями предприятия приводит к

множеству проблем с качеством продукции поставщиков. Имеют

место ситуации, когда подразделение, ответственное за

контракт, не осведомлено об изменениях конструкторской

документации. Например, металлургическая служба

разрабатывает новую версию документа металлургических

требований и не информирует об этом службу снабжения. В этот

момент заключается контракт, в котором указывается

устаревшая версия документа. В результате, поставщик

изготавливает продукцию по устаревшему документу, а на

входном контроле продукция признается несоответствующей

требованиям.

Другим примером может служить различие требований,

прописанных в чертеже изделия и в чертеже заготовки.

Конструкторское бюро разрабатывает чертеж изделия,

управление главного металлурга разрабатывает чертеж

заготовки; при этом меняется версия документа

металлургических требований, о чем не сообщается

конструкторам. В результате, в чертеже изделия остается

устаревшая версия, а в чертеже заготовки — актуальная.

Неосведомленность работников предприятия, участвующих в

процессе взаимодействия с поставщиками, ведет к неверному

или несвоевременному информированию поставщиков.

Результатом этого является изготовление поставщиком

продукции несоответствующим требованиям.

Изменения, произошедшие на предприятии поставщике, также

крайне важны для предприятия-заказчика, так как

организационные изменения, изменения производственных

процессов и изменения в системе обеспечения качества могут

повлиять на качество поставляемой продукции.

Любые изменения на предприятии-поставщике могут привести к:

- прекращению сотрудничества с поставщиком;

- изменению стратегии взаимодействия с данным поставщиком;

- увеличению/сокращению объемов входного контроля;

- принятию решения о необходимости проведения аудита;

- разработке новой редакции чертежа;

- пересмотру документа металлургических требований;

- усложнению конструкции закупаемого изделия (при

положительных изменениях и появлении новых технологических

возможностей);

- замене материала.

Для своевременного обмена информацией и наиболее

эффективного взаимодействия с поставщиками в настоящее

время применяются информационно-обменные порталы для

управления взаимоотношениями с поставщиками — E-SRM

(Electronic Supplier Relationship Management).

Функционирование портала распространяется как на обмен

информацией между заказчиком и поставщиками, так и на обмен

данными, связанными с взаимодействием со службами внутри

предприятия по вопросам качества закупок.

7. Оценка и аттестация лабораторий и спецпроцессов

поставщиков

Для обеспечения качества продукции предприятий — поставщиков

кроме оценки системы качества проводится оценка, аттестация

и контроль внешних лабораторий, которые проводят испытания

по идентификации материалов или деталей на поставщиках или

для поставщиков.

Для этого необходимо установить порядок оценки, аттестации и

действий по контролю внешних лабораторий.

В соответствии с документом ГОСТ Р ИСО/МЭК 17025 утверждение

и контроль лабораторий проводятся для того, чтобы

удостовериться, что они имеют:

- необходимые аттестованные средства для испытаний и контроля;

- соответствующие методики;

- квалифицированный персонал.

8. Конференция поставщиков

Конференция поставщиков — это масштабное мероприятие

организованное компанией заказчиком с участием

представителей нескольких предприятий-поставщиков,

объединенных одной целью.

Задачи конференции:

- обмен опытом по управлению качеством, сокращению циклов

изготовления, снижению себестоимости продукции;

- построение взаимовыгодных отношений, направленных на

совершенствование производственных систем предприятий;

- доведение до поставщиков требований и ожиданий

потребителя.

Все вышеперечисленные методы по работе с поставщиками

частично или полностью используются на всех предприятиях

машиностроения, но в настоящее время не до конца ясна

результативность и тем более эффективность данных методов.

Необходимость применения мирового опыта и комплексного

подхода к совершенствованию системы качества по работе с

поставщиками ставит задачу применения новых концепций,

позволяющих интегрировать данные методы и модели системы

работы с поставщиками.

Библиографический список:

- 1. Адлер Ю. П. Возлюби своих поставщиков // Методы

менеджмента качества. — 1999. №8.

- 2. Баркалов, С.А. В.Н. Бурков, П.Н. Курочка, Н.Н. Образцов

Задачи управления материально-техническим снабжением в

рыночной экономике. М.: ИПУ РАН, 2000.

- 3. Майкл Донован, Управление цепочками поставок в

соответствии с принципами Лиин, 2010.

- 4. Мастер класс: «Развитие поставщиков в соответствии с

принципами ЛИН». — М.: Оргпром, 2010.

- 5. Смирнов А.Ю. Управление эффективными поставками. Кн. 5:

Учеб. Пособие. — Жуковский: МИМ ЛИНК, 2003.

Виталий

Николаевич Ситников,

Виталий

Николаевич Ситников,